قالب تزریق پلاستیک

در گذشته، تولید قالبهای تزریق پلاستیک با هزینه بسیار بالایی همراه بود. این قالبها عموماً تنها در تولید انبوه و جایی که هزاران نمونه از محصولی مورد نیاز بود، مورد استفاده قرار میگرفتند. قالبها معمولاً از فولاد سخت، فولاد از پیش سختشده، آلومینیوم و آلیاژهای مس-بریلیم ساخته میشوند. مسئلهی انتخاب جنس قالب در وهلهی اول مسئلهای است کاملاً اقتصادی. تولید قالبهای فولادی عموماً با هزینهی بیشتری نسبت به قالبهای دیگر همراه است، اما طولعمر زیاد آنها که تولید بیشتر محصول، پیش از فرسودگی قالب را در پی خواهد داشت، شرایط اقتصادی را به تعادل میکشاند. قالبهای فولاد از پیش سختشده زودتر دچار فرسودگی شده و عموماً از آنها در حجم پایین تولید و یا تولید قطعات بزرگ استفاده میگردد. سختی فولاد از پیش سختشده معمولاً عددی مابین 38 تا 45 در مقیاس راکول میباشد. از نقطهنظر طولعمر و مقاومت در برابر فرسودگی، قالبهای فولاد سخت بدون تردید برترین گزینه موجود میباشند. سختی این قالبها عددی است مابین 50 تا 60 در مقیاس راکول.

در حال حاضر، قالبهای آلومینیومی از هزینهی تولید به مراتب پایینتری نسبت به قالبهای فولادی برخوردارند. در عین حال که آلومینیوم درجه بالا مانند QC-7 و QC-10 مستعمل در صنایع هوایی، توسط تجهیزات کامپیوتری مدرنی ماشینکاری و مورد استفاده قرار میگیرند، آلومینیوم میتواند برای ساخت قالب صدها هزار قطعهی گوناگون گزینهای اقتصادی و بهصرفه تلقی گردد. همچنین، قالبهای آلومینیومی به سبب از دست دادن سریع حرارت، از فرآیند ساخت کوتاهتری برخوردارند. علاوه بر این، جهت مقاومت بیشتر در برابر فرسودگی، میتوان این قالبها را با لایهای از فایبرگلاس تقویتشده پوشش داد. آلیاژهای مس-بریلیم نیز در قسمتهایی از قالب که میبایست از قابلیت انتقال حرارت بهتری برخوردار باشند، مورد استفاده قرار میگیرند.

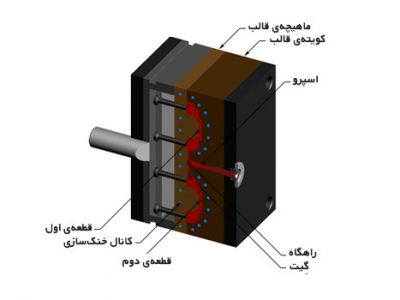

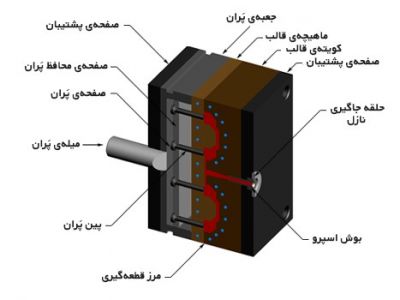

اجزای کلی قالب تزریق

قالبها متشکل از دو نیمهی اصلی میباشند، نیمهی تزریق (صفحه A) و نیمهی پَران (صفحه B). هر دو نیمهی قالب درون دستگاه تزریق پلاستیک جاسازی شده ولی تنها نیمهی انتهاییِ قالب قادر به حرکت میباشد. در نتیجه، دو نیمهی قالب میتوانند از یکدیگر فاصله گرفته و یا به یکدیگر متصل شوند. خط تماس دو نیمهی قالب اصطلاحاً مرز قطعهگیری (محل برخورد دو نیمهی قالب با یکدیگر) نامیده میشود. دو مؤلفهی اصلی هر قالب، هسته یا اصطلاحاً ماهیچه و حفره یا کویتهی قالب میباشند. زمانی که قالب بسته است، فاصله بین ماهیچه و کویتهی قالب محل شکلگیری قطعهی موردنظر (که سپس با مواد مذاب پر میگردد) را تشکیل میدهد. با توجه به این موضوع، قالبهای چند کویته گاهاً برای شکلگیری چند قطعه به طور همزمان مورد استفاده قرار میگیرند.

کانالهای قالب

در ابتدا، رزین پلاستیک از طریق اسپرو وارد قالب میشود. وظیفهی بوش اسپرو (و حلقهی جاگیری) محکم نگاه داشتن قالب در مقابل نازل سیلندر تزریق است تا مواد مذاب بدین وسیله از سیلندر به قالب وارد شود. بوش اسپرو مواد مذاب را از طریق کانالهایی که در سطح صفحات A و B ایجاد گردیدهاند به سوی کویته هدایت میکند. مواد مذاب میتواند از میان کانالهای ذکر شده به گردش درآید و لذا گاهاً بر این کانالها Runner یا راهگاه نیز اطلاق میگردد. پس از گردش از میان راهگاه، مواد مذاب از گیت یا گیتهای ویژهی طراحیشده عبور و نهایتاً جهت شکلگیری قطعه تزریقی به فضای کویته وارد میشود. مقدار رزین موردنیاز جهت پر کردن اسپرو، راهگاه و کویتهی قالب اصطلاحاً شات خوانده میشود. طبیعتاً مواد مذابی که درون راهگاهها سرد میشوند، در هنگام خروج قطعه از قالب، به بدنهی اصلی قطعه متصلاند و لذا میبایست از آن جدا گردند. اگرچه، گاهی راهگاهها توسط سیستم ویژهای حرارت دیده و در نتیجه مواد باقیمانده در آنها مجدداً ذوب و از بدنهی قطعهی اصلی جدا میگردد. نوع دیگری از کانالهای موجود در سطوح قالب، کانالهای خنکسازی میباشند. روش استاندارد سرد کردن قطعه عبارت است از عبور دادن عنصری خنککننده (مانند آب) از میان سوراخهای حفر شده در صفحات قالب که با استفاده از شیلنگ، معبر یکپارچهای را تشکیل میدهند. عنصر خنککننده با گردش در نقاط مجاور کویته، حرارت قالب را جذب (که خود حرارت پلاستیک مذاب را جذب نموده است) و آن را در دمای مناسبی حفظ کرده تا جامدسازی مواد مذاب با سرعت بهینهای انجام پذیرد.

هواگیری قالب

هوای محبوس درون قالب میتواند از طریق دریچههای هوای تعبیه شده در مرز قطعهگیری قالب به خارج از آن منتقل شود. در صورتی که این هوای محبوس خارج نشود، توسط فشار وارده از جانب مواد جاری در راهگاه فشرده و نتیجتاً در گوشهی کویته محبوس میگردد. در پی آن، هوای محبوس از نفوذ مواد به قالب جلوگیری کرده و نقوصی را نیز به همراه خواهد داشت. به علاوه، فشردگی هوای محبوس میتواند به میزانی باشد که موجب داغ کردن و سوزاندن مواد مذاب اطرف شود.

خارجسازی قطعه از قالب

همانطور که پیشتر ذکر گردید، نیمهی پشتی قالب به نام نیمهی پَران شناخته میشود. دلیل این نامگذاری به علت عملکرد آن در خروج قطعه از قالب است. این نیمه شامل سیستم پَران (که ماهیچهی قالب به آن متصل میشود) و صفحهی پشتیبان میباشد. سیستم پَران در حقیقت متشکل از صفحه، جعبه و پینهای پَران است. زمانی که واحد گیرهی دستگاه تزریق دو نیمهی قالب را از یکدیگر جدا میسازد، میلهی پَران، سیستم پَران را فعال میکند. این میله صفحهی پَران را به داخل جعبهی پَران هدایت کرده که این نیز به نوبهی خود موجب جلو رانده شدن پینهای پَران به سمت قطعهی قالبگیری شده میگردد. در نتیجه، فشار وارده توسط پینهای پَران باعث بیرون راندن قطعه از فضای کویتهی قالب میشود. قالبهای تزریق پلاستیک عموماً به گونهای طراحی میگردند که قطعه در هنگام باز شدن به شکلی مطمئن در نیمهی پَران مستقر بوده و راهگاه و همچنین اسپرو از نیمهی تزریق کاملاً جدا گردند.

اصول طراحی قطعات تزریق پلاستیک

در دنیای ساختن اشیاء راه های زیادی برای تولید محصولات وجود دارد. اگر این محصولات از پلاستیک ساخته شده باشند، راه های متعددی وجود دارد که ما بتوانیم آن ها را تولید کنیم. یکی از این راه ها، تزریق پلاستیک است که نیازمند طراحی قالب تزریق پلاستیک است. با این حال، قالبگیری تزریقی ساده نیست. درگیر شدن در چنین فرآیندی، نیاز به دانشی گسترده در مورد دستگاه ها و فرآیند آن دارد. در این مقاله، ما برخی از جنبه هایی را که در طراحی قطعات پلاستیکی برای قالب تزریق پلاستیک در نظر می گیریم، به شما نشان می دهیم تا بتوانیم زمان و پول مشتریانمان را در بلند مدت صرفه جویی کنیم.

قالبگیری تزریقی چیست؟

قالبگیری تزریقی روشی است که در آن پلاستیک ذوب شده به درون قالب فلزی تزریق پلاستیک می شود. این قالب از دو قسمت تشکیل شده است، سمت” A” و”B” نیمه ها از هم جدا می شوند و به قطعه ی پلاستیکی اجازه می دهند تا پس از شکل گرفتن از قالب خارج شود و قطعات پلاستیکی ایجاد شوند.

تصویر قسمت A و قسمت B که نیمه قالب تزریق را تشکیل می دهند

چه نکاتی را باید باید در هنگام طراحی قالب گیری تزریق پلاستیک در نظر بگیریم؟

زاویه پیش طرح زوایای خروج از قالب (Draft Angle ) به پلاستیک اجازه می دهند تا از قالب خارج شود. بدون زوایای پیشنهادی، این قسمت به دلیل اصطکاک در هنگام خارج شدن از قالب، مقاومت قابل توجهی نشان می دهد. زوایای پیشنهادی باید هم در داخل و هم در خارج قطعه وجود داشته باشند.

تصویر سبز زاویه پیش بینی شده ی درست، و تصویر قرمز فقدانِ زاویه پیش بینی شده ی درست را نشان می دهد

هر چه قطعه عمیق تر باشد، زاویه پیشین بینی شده بزرگتر است. یک قاعده ساده این است که یک زوایای خروج از قالب یک درجه بر حسب اینچ داشته باشید. عدم داشتن زاویه پیش بینی شده به اندازه کافی ممکن است باعث خراشیدگی در امتداد دو طرف و یا علامت پین پران بزرگ شود.

لبه های شعاعی

داشتن لبه ها و گوشه های شعاعی (در داخل و خارج) قطعه یک امتیاز ویژه است. این ویژگی باعث خارج شدن راحت تر قطعه هنگام تزریق پلاستیک – در اتصال با طرفهای پیش طرح- و راحت تر جاری شدن ماده می شود. مهمتر از همه، با این حال، این امر نه تنها مانع از هزینه های بیش از حد در هنگام ایجاد قالب می شود، بلکه باعث می شود که ترک ها از طریق تمرکز شدت تنش در قطعه ایجاد نشوند.

مثالی از گوشه های شعاعی در طراحی یک قسمت پلاستیکی

به خاطر داشته باشید که گوشه های شعاعی باید همان ضخامت دیواره را حفظ کنند، به این معنی که اگر ضخامت درونی r = ½ پس ضخامت بیرونی باید R = 3 * ½ باشد.

برش های زیرین (undercut)

برش های زیرین (undercut) مواردی هستند که با حذف هر دو نیم قالب مواجه می شوند. این برش ها می توانند در هر نقطه از طراحی ظاهر شوند.این ها به اندازه عدم انتخاب زاویه پیش بینی شده ی درست ، در طراحی غیرقابل قبول اند. با این حال، برخی از برش های زیرین (undercut) ضروری و یا اجتناب ناپذیر هستند. در این موارد، برش های زیرین (undercut) ضروری به شکل کشویی (لغزشی) و یا با حرکت قطعه در قالب ایجاد می شوند.به خاطر داشته باشید که ایجاد کردن برش های زیرین (undercut) هنگام تولید قالب تزریق پلاستیک بسیار پرهزینه است و باید به میزان حداقل باشد.

تصویر نشان دهنده برش زیرین قابل قبول است به دلیل بخش کشویی قالب

توپر در مقابل توخالی

همانطور که پلاستیک در قالب خنک می شود، منقبض می شود ؛ که این یک ویژگی مشترک برای اکثر مواد است. ساخت یک جزء تو خالی (متخلخل) در مقابل قطعه ی توپر کمک می کند تا مقدار انقباض یا پیچ و تابی که در طول روند خنک شدن اتفاق می افتد کاهش یابد. این کار هم چنین به کاهش هزینه مواد مورد نیاز برای استفاده در آن قطعه کمک می کند. روش های متعددی برای طراحی قطعه ی تو خالی (متخلخل) وجود دارد، یک مثال در کره ی زیر نشان داده شده است .

مثال طراحی یک قطعه ی توپر (سمت چپ) مستعد انقباض و انحراف، در مقابل طراحی مناسب قطعه توخالی (سمت راست)

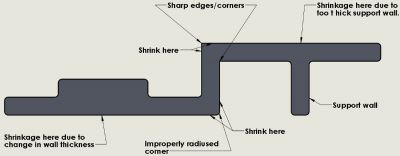

علامت های فرو رفتگی (حفره)

در تزریق پلاستیک علائم فرو رفتگی همانطور که به نظر می رسند، به صورت یک نقطه یا بخشی از یک سطح پلاستیکی ظاهر می شوند / و یا احساس می شود درون قطعه فرو رفته اند.

این علائم توسط تعدادی از موارد زیر ایجاد می شوند:

• ضخامت دیواره ناهماهنگ (ممکن است منجر به حفره) شود؛

• شعاع نامناسب در گوشه ها؛

• ضخامت تیرک های نگهدارنده ( در ادامه مورد بحث قرار خواهد گرفت)؛

• گوشه های تیز؛

• قطعات خارج نشده از متخلخل

طراحی قطعه مناطق نامناسب طراحی شده در معرض فرو رفتگی و ایجاد حفره را نشان می دهد

تیرک های نگهدارنده / مفصل ها

تیرک های نگهدارنده و مفصل ها برای حمایت بیشتر از دیواره های محصول استفاده می شوند. آنها عمدتا در دو حالت مورد استفاده قرار می گیرند:

(۱) جایی که قطعه دارای دیوارهایی است که با زاویه ۹۰ درجه با هم برخورد میکنند

(۲) جایی که یک قسمت ممکن است بیش از حد طولانی یا بزرگ باشد و ضخامت دیواره ی آن بخش سست و بی دوام یا ضعیف باشد. تیرک های نگهدارنده متمایل به انجام بهترین عملکرد در بخش های مورد نیاز هستند، مانند به حرکت در آمدن در طول یک قطعه ی بلند.

تصویر قرمز عدم حمایت توسط تیرک های نگهدارنده را نشان می دهد و تصویر سبز تیرک های نگهدارنده ی اضافه شده به قطعه به طور صحیح

تصویر قرمز مسیر نادرست تیرک های نگهدارنده (پشتیبان )را نشان می دهد و تصویر سبز مسیر مناسب را نشان می دهد.

هنگام طراحی تیرک های نگهدارنده ، مهم است که زاویه پیش بینی شده و ضخامت پایه را بیش از ۲/۳ ضخامت دیواره متصل به آن در نظر نگیرید.

اتصال قطعات به یکدیگر

محصولات به طور کلی متشکل از دو یا چند قسمت متصل با هم هستند. این قطعات را می توان با برجستگی های پایه، قلاب ها، چفت ها ،پیچ ها و غیره به یکدیگر متصل کرد. یک راه معمول برای یکی کردن دو بخش، استفاده از پیچ ها از طریق برجستگی های پایه است. داشتن لبه ها / شیارهایی که در آن قطعات با یکدیگر برخورد کنند و ترکیب شوند یکی از راه های رایج در ترکیب قطعات است. هنگام برنامه ریزی در مورد چگونگی اتصال قطعات، نکات قبلی در طول این ارائه، از قبیل زوایای پیش ساخته، قطعات متخلخل شده، تیرک های نگهدارنده و… را در نظر بگیرید.

مربع های شکل بالا لبه ها و شیارها را نشان میدهند ، و دو مربع پایین برجستگی ها ( حجم ها) پایه را نشان می دهد

خطوط جدایش

خطوط جدایش ، خطوطی هستند که در آن دو قسمت از قالب بر هم منطبق می شوند. این خطوط باعث به وجود آمدن یک خط فیزیکی بر روی قطعه می شوند که هم قابل دیدن است و هم قابل لمس.با این وجود این خطوط می توانند در صورت قرارگرفتن بر لبه های قطعه، پنهان شوند و یا به حداقل برسند. هنگام طراحی یک قطعه تزریق پلاستیک، همیشه خطوط جدایش آن را در نظر داشته باشید.

مثال یک خط جدایش در پیچ گوشتی

تصویر جایی را که خطوط جدایش در قالب شکل می گیرند را نشان می دهد

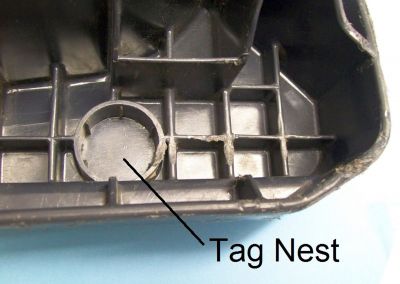

محل پین ( گیره) های پران

پین های پران به قطعه اجازه می دهند از قالب خارج شود.این پین ها به معنای کلمه بعد از آنکه ماده در قالب تزریق شد و شکل گرفت ، قطعه را به سمت بیرون فشار میدهند. گرچه در حالی که قطعات در حال خارج شدن هستند، این پین ها روی قطعه علامت و نشانه ای از خود به جا میگذارند؛ این علامت ها به طور معمول قابل حذف شدن نیستند، پس در نظر داشتن موقعیت آنها نکته ای کلیدی در طراحی قطعه است.

فلش ها به محل علامت پین های پران بر روی نگهدارنده ی پلاستیکی یک باتری اشاره دارند

تصویر محلی را نشان می دهد که علامت پین های پران، در محل این پین ها (قسمت خاکستری رنگ) به علت خارج شدن قطعات به وجود آمده اند

موقعیت دریچه ها و جریان مواد

همراه با موقعیت پین های پران و خطوط جدایش ، مهم است که محل قرار گیری دریچه ها را بدانیم. دریچه ها محلی هستند که که پلاستیک مذاب وارد حفره ای از قطعه، در قالب می شود. این دریچه ها، هنگامی که قطعه خنک می شود، علامت / نشانه ای از موقعیت دریچه به جا میگذارند، حتی زمانی که قصد بر آن است تا در روند سریع جداسازی شوند.

موقعیت دریچه گاهی به وسیله ی موارد زیر مشخص می شود:

جایی که کمتر قابل توجه باشد

جایی که با دیگر بخش های قطعه تداخل نداشته باشد

چگونگی جریان یافتن ماده ی پلاستیکی در قطعه

یا ترکیبی از همه این موارد.

محل دریچه در این تصویر در جایی که از قسمت پلاستیکی جدا شده نشان داده شده است

ماده و ضخامت

یک ماده باید بسته به (۱) نحوه کار محصول، (۲) محیطی که در آن قرار دارد و (۳) اولویت طراح، انتخاب شود. این مواد مشخص میکنند قطعه چگونه احساس شود، چگونه به نظر برسد و چگونه کار کند. بعضی از آنها انعطاف پذیر هستند، برخی سخت، برخی قوی ، و برخی شکننده. نوع مواد انتخاب شده اغلب تاثیر قابل توجهی در طراحی قطعه دارد. ممکن است لازم باشد بعضی از تیرک های نگهدارنده برداشته یا اضافه شوند، و دیواره ها ممکن است نیاز به ضخیم تر شدن یا نازک تر شدن داشته باشند ،و غیره.

ضخامت پیشنهادی برای دیواره بر اساس نوع مواد :

نتیجه گیری:

تمام مفاهیم ارائه شده در اسلایدهای قبلی، تنها برخی از روش های صحیح مهندسی است که باید در هنگام طراحی قطعاتی که به وسیله قالب گیری تزریق پلاستیک تولید می شوند، در نظر بگیرید.

این شیوه ها همچنین به عنوان DFM شناخته شده اند (طراحی برای قابلیت تولید) و باید به عنوان یک چک لیست به طور مداوم در سراسر فرآیندطراحی و طراحی مجدد محصولات استفاده شود.

به یاد داشته باشید که توجه به این شیوه ها صرفه جویی در هزینه های تولید و زمان را در دراز مدت برای مشتریان تضمین می کند.

طراحی قالب تزریق پلاستیک در نرم افزار کتیا

به منظور طراحی قالب تزریق پلاستیک در نرم افزار کتیا مراحل زیر دنبال می شود.

1. طراحی قطعه مورد نظر در محیط های Part design , Generative shape design , …

2. مقیاس دهی (scale) سمبه و ماتریس با توجه به درصد انقباض هر ماده

3. ایجاد خط جدایش و سطح جدایش در اطراف قطعه که بیشتر در محیط Generative shape design انجام می شود.

4. پر کردن سوراخ ها و فضاهای خالی قطعه در یک body جداگانه به این دلیل که در مراحل بعد به خطاهای کتیا برنخوریم

5. ایجاد دو پارت جداگانه و طراحی بلوک قالب نهایی قطعه در هر دو پارت

6. استفاده از دستور Remove در محیط assembly و کم کردن قطعه از دو پارت طراحی شده در مرحله قبل

7. استفاده از دستور split در هر پارت و ایجاد ماتریس و سمبه با استفاده از سطح جدایش

8. استفاده از دستور Remove lump برای حذف قسمت بالا یا پایین قالب در سمبه یا ماتریس

9. اضافه کردن body مربوط به سوراخ ها و فضاهای حذف شده در مرحله 3 به ماتریس یا سمبه بنا به شرایط قالب

10. ایجاد شیب در سطوح سمبه و ماتریس

11. ایجاد یک پارت به نام from mold و طراحی یک بلوک به اندازه کل قالب (ماتریس و سمبه) و remove کردن آن از ماتریس و سمبه . این کار قطعه نهایی به دست آمده از قالب را نشان می دهد که اشکالات قالب را می توان با چک کردن آن برطرف کرد.

12. طراحی و اضافه کردن اجزای دیگر قالب تزریق پلاستیک :

- طراحی پران ها و صفحه پران در سمت سمبه قالب

- طراحی جعبه پران که می توان به صورت جداگانه در هر لبه نیز قطعه ای طراحی کرد.

- طراحی راهگاه ها در دو سمت سمبه و ماتریس

- طراحی محل قرار گیری بوش اسپیرو در سمت ماتریس

- طراحی راه آب در سمبه و ماتریس