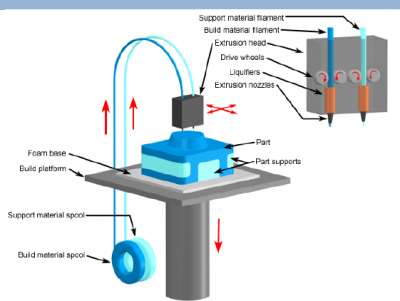

در این فرآیند از رزین های ترموست استفاده می شود.

این رزین ها در هد دستگاه بصورت خمیری در می آیند و به محض

خروج از هد جامد می شوند.

هد دستگاه دارای دو نوع رزین است، یکی برای ایجاد تکیه گاه ها و

دیگری برای ساخت خود قطعه.

ابتدا مدل کامپیوتری قطعه کار در نرم افزارهای CAD تهیه می شود.

مدل به نرم افزار ماشین داده می شود و توسط این نرم افزار، لایه لایه

تقسیم می شود.

میز ماشین در بالاترین حالت قرار می گیرد و به اندازه 1 لایه

پایین می رود.

هد دستگاه سطح مقطع لایه اول را اسکن می کند. رزین

ترموست پس از خروج از هد جامد می شود. سطح اول تشکیل

می شود.

سطح میز به اندازه یک لایه پایین می رود و دوباره فرآیند برای

لایه دوم تکرار می شود.

این کار برای تمامی لایه های جسم انجام می شود.

پس از انجام عملیات:

تکیه گاه ها بایستی جدا شوند.

سرعت انجام عملیات بسیار بالاتر از SLA و SLS

هزینه تجهیزات بسیار ارزانتر از SLA و SLS

هزینه مواد بسیار ارزانتر از SLA و SLS

بازده مواد بالا

هزینه کارگر پایین

زمان بیکاری تقریبا ندارد

مناسب برای تولیدات کمتر از 10 عدد

تولید مدل هایی که نیاز به تلرانس و صافی سطح بسیار بالایی ندارند

برای بررسی دیداری قطعه و تست های مونتاژ

تعیین ضخامت لایه ها در دقت نهایی بسیار مهم

برای تولید گوشه های تیز و منحنی ها در راستای Z مشکل دارد.

حفره های داخلی قابل تولید

نیاز به تکیه گاه دارد و تکیه گاه ها پس از اتمام کار باید جدا شوند.

قطعات بزرگ را می توان به قطعات کوچکتر تقسیم کرد و پس از تولید تمامی

قسمتها به یکدیگراتصال داد.

صافی سطح و دقت ابعادی پایینتر از روشهای SLA و SLS

جدا کردن تکیه گاه ها ممکن است زمان بر باشد و اندکی به قطعه آسیب بزند.

استحکام سبز قطعه مناسب

می توان برای قسمتهای مختلف قطعه از رنگ های مختلف استفاده کرد.

در راستای Z قطعه پله پله می شود.

در ساخت دیواره های صاف ابتدا باید خود قطعه ساخته شود و سپس مرزهای

آن.

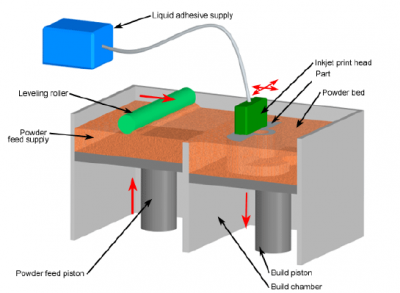

این روش را به دلیل شباهتش به چاپ جوهر چاپ سه بعدی می نامند.

روش کار دقیقا مانند چاپ جوهر است با این تفاوت که بجای جوهر از

چسب استفاده می شود.

مواد مورد استفاده از جنس سرامیک ها، پودر فلزات، پلیمرها و

کامپوزیت ها هستند.

ذرات پودر به کمک چسب به یکدیگر متصل شده لایه ها را ایجاد می

کنند.

میز در بالاترین حالت خود قرار می گیرد و یک لایه پودر با ضخامت

کنترل شده بر روی سطح پخش می شود.

از سر نازل چاپگر چسب در مناطق مورد نظر ریخته می شود و دانه های

پودر در آن مناطق به یکدیگر می چسبند.

میز به اندازه یک لایه پایین می رود و پودر لایه بعد ریخته می شود.

مجددا برای لایه دوم چسب ریزی می شود. این فرآیند تا تکمیل تمامی

لایه های جسم ادامه می یابد.

سرعت بسیار بالا. در هر چند ثانیه یک لایه تولید می شود.

بازده مواد عالی

هزینه کارگر پایین

هزینه تجهیزات بسیار ارزانتر از SLA و SLS

زمان بیکاری ندارد

نیاز به پرداخت نهایی دارد.

برای مدل های مفهومی

برای تست های مونتاژ

ساخت مدل های رنگی

امکان ساخت قطعات رنگی وجود دارد.

کار با دستگاه ساده است.

حفره های داخلی قابل تولید

دقت در راستای Z کمتر از دقت در راستاهای X و Y

نحوه قرارگیری قطعه بر روی میزمهم

نیاز به تکیه گاه ندارد

قطعات بزرگ را می توان به قطعات کوچکتر تقسیم کرد و پس از تولید

تمامی قسمتها به یکدیگراتصال داد.

استحکام قطعات تولیدی پایین

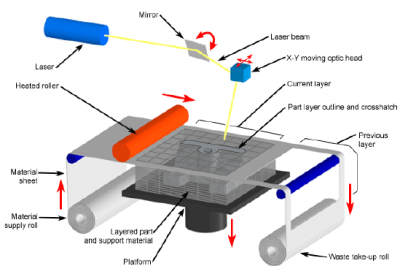

مدل ها در این روش از جنس لایه های متوالی مواد ورقه ای ساخته می شوند.

در این روش لیزر متناظر با کانتورهای محیطی هر مقطع از قطعه مواد ورقه ای را برش

می زند.

ورق های برش خورده بر روی یکدیگر تشکیل یک بلوک حجمی می دهند.

مواد ورقه ای بصورت یک رول از یک طرف باز شده از طرف دیگر بسته می شود.

یک غلتک حرارتی فشار و دمای لازم برای چسباندن لایه ها به بکدبگر را فراهم می

کند.

لیزر قسمتهای خارجی را هاشور می زند تا بعدا به راحتی جدا شود.

سرعت ساخت بالا

گستره مواد مورد استفاده وسیع

بازده مواد نامناسب

هزینه کارگر پایین

هزینه تجهیزات بسیار ارزانتر از SLA و SLS

زمان بیکاری ندارد

نیاز به عملیات نهایی دارد

کار با دستگاه ساده است.

حفره های داخلی قابل تولید

دقت در راستای Z کمتر از دقت در راستاهای X و Y

نحوه قرارگیری قطعه بر روی میزمهم

نیاز به تکیه گاه ندارد

قطعات بزرگ را می توان به قطعات کوچکتر تقسیم کرد و پس از تولید تمامی قسمتها به یکدیگراتصال داد.

استحکام قطعات تولیدی پایین

دیواره های نازک را در جهت Z نمی توان ساخت

جداکردن قسمتهای اضافی مشکل

توان لیزر دقیقا باید تنظیم شود.

تلرانس ها در راستای X و Y بهتر از جهت Z

صافی سطح نامناسب است و باید پس از ساخت پرداخت صورت گیرد.

دقت روش مناسب است.

جدا کردن تکیه گاه ها به دقت آسیب می رساند.

نیازی به پخت نهایی ندارد.