تولید یک قطعه به سه عامل تعیین کنده مذاب،ماشین و قالب وابسته است که در اینجا قصد داشته ویژگی های هر کدام را مورد بررسی قرار داده و تاثیر آن ها را در تولید بیان نماییم.

1.آشنایی با کوره،انواع شمش آلومینیوم از نظر آنالیز، تهیه ذوب،گاززدایی،شارژ کوره

تهیه ذوب

ذوب در مراحل زیر تهیه و به سیلندر تزریق دستگاه انتقال داده می شود

کوره مادر

کوره نگهدارنده

روشن کردن کوره و تهیه مذاب

تثبیت دمای کوره

کشیدن بار و خاموش کردن کوره

-به طور معمول در کنار هر دستگاه 2 کوره نصب گردیده که یکی از آنها برای تهیه ذوب و جداسازی ناخالصی ها (کوره مادر) و یکی برای نگهداری ذوب (کوره نگهدارنده) استفاده می گردد.

-برای تهیه ذوب در کوره مادر ابتدا کوره را روشن کرده و هنگامی که دمای بوته بالا رفت به مقدار کم شمش در کوره شارژ می گردد و به مرور ،مقدار بیشتری شمش به بوته اضافه می شود تا بوته از مذاب پر گردد.

-با خاموش و روشن کردن مشعل می توان دما را کنترل نمود.

-برای خاموش کردن کوره ابتدا مذاب درون آن را در قالب های شمش تخلیه و سپس کوره خاموش می گردد.

پارامتر های موثر در ذوب

1- نوع آلیاژ

آلیاژ مذاب بر روی ظاهر قطعه بسیار موثر است.هر چه سیالیت بالاتری داشته باشیم کیفیت ظاهری بهتری داریم.

آلیاژهایی که سیلیسیوم بالاتری دارند سیالیت بالاتری نیز دارند.

آهن به مقدار 0.7-1% چسبندگی مذاب به قالب را کم می کند.

سیلیسیوم دمای نهان ذوب بالایی دارد بنابر این وقتی می خواهد جامد شود گرمای زیادی آزاد می کند که موجب بالا رفتن سیالیت می گردد

2-دمای ذوب

دمای مذاب آلومینیوم در کوره نگهدارنده حدود 687 درجه سانتیگراد توصیه می گردد، اما این دما در هنگام ورود به قالب افت می کند و به حدود 600-610 می رسد که دمای مطلوب است.

گرم بودن زیاد مذاب باعث عوامل زیر می گردد.

پاشش مذاب

افزایش خوردگی سیلندر

چسبندگی (لحیم شدگی) به قالب،سیلندر و پیستون.

آلیاژ قالب کیفیت خود را از دست می دهد،مثلا منیزیوم قالب از بین می رود.

افزایش مک های انقباضی

نکته: کاهش دمای مذاب پارامتر مناسبی است ، اما این کاهش باید تا جایی انجام شود که باعث بروز ایراد ظاهری نگردد.

3- وجود ناخالصی

ناخالصی منجر به اشکالات زیر می گردد:

ایجاد مک

اشکالات ماشینکاری

در زیر انیمیشنی از مراحل ریختهگری دایکست امده است

ملاقه

پوشش

ابتدا ماده پوشش را به نسبت معیین با آب مخلوط کرده و ملاقه را داغ نموده و در مخلوط فروبرده و حرکت داده.با این کار آب بخار شده و پوشش به ملاقه می چسبد.

شیوه صحیح بارگیری

ملاقه از قسمت عریض تر (پشت) به آرامی وارد مذاب شده و از قسمت باریک تر (جلو) در سیلندر تزریق تخلیه می گردد.

با این کار به هنگام بارگیری حبس هوا و پاشش مذاب کمتری داریم.

از انجماد بار به هنگام بارریزی جلوگیری می شود.

پیش گرم کردن

برای جلوگیری از وارد شدن تنش حرارتی به ملاقه به هنگام ورود به مذاب می بایست ابتدا ان را پیش گرم نمود.

پیشنهاد برای جنس ملاقه:فولاد زد زنگ نسوز

خنک کاری

به طور کلی دمای قالب در حدود 204 درجه سانتی گراد مناسب می باشد اما باید دما را در قسمت های مختلف تنظیم نمود.

جاهایی از قالب که گرم هستند باید خنک شوند مانند:

محل های نازک.

جاهایی که لحیم شدگی اتفاق می افتد.

پین های با قطر کم

اور فلو ها را نباید sprayکرد.

در اسپری کردن علاوه بر فشار و جهت پاشش، فاصله نازل نیز بسیار مهم است.

خاصیت یک ماده روانکار

این ماده قادر به روانکاری پین های بیرون انداز و اجزای متحرک قالب باشد.

این ماده بایستی از چسبندگی قطعه ریخته گی به قالب جلوگیری کند.

خاصیت ایمنی و بهداشت داشته باشد و اشتعال پذیر نباشد.

ماده روانکار نباید به قالب بچسبد و سطح آن را خراب کند.

این ماده نباید بر روی قطعه ریختگی و سطوح صاف و حساس آن اثر بگذارد.

این ماده باید باعث گردد تا قطعه ریختگی بدون صدمه دیدن و سلامت از قالب خارج شود.

مواد پوششی در ریخته گری آلیاژهای آلومینیوم

چهار نوع مواد پوششی برای ریخته گری در قالب های دایکاست آلیاژهای آلومینیوم بکار می رود:

◦ترکیبات ماده رنگی

◦گریس گرافیتی

◦گرافیت کلوئیدی در روغن

◦ ترکیبات محلول در آب

آشنایی با شیوه صحیح بار ریزی

1.بار گیری هنگامی شروع شود که چراغ قفل قالب فعال شده باشد

2.مذاب با سرعت مناسب به داخل سیلندر ریخته شود

3.چند لحظه مکث برای جلوگیری از تلاطم مذاب

4.فرمان تزریق

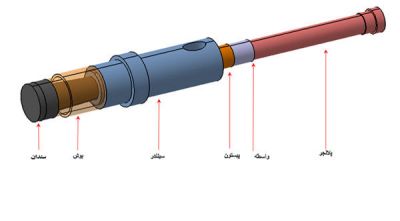

آشنایی با اجزای پلانجر و سیلندر

انواع پیستون

تزریق مذاب:

تزریق مذاب در سه فاز کاری انجام می پذیرد که عوامل موثر در تنظیمات هر فاز در ادامه آورده شده است.

تنظیم سرعت فاز 1 و شروع فاز 2

برای تنظیم دقیق تزریق باید ابتدا به این نکته توجه نمود که در شیوه صحیح تزریق چگونه است.به دو شکل زیر توجه کنید.

با توجه به شکل بالا سرعت حرکت پیستون باید به گونه ای باشد که قله موج ایجاد شده در مذاب به پلانجر چسبیده باشد در این صورت هوا جلوی جبهه مذاب قرار میگیرد و در حین پرشدن قالب از اورفلو ها خارج می گردد اما اگر قله موج جلوتر از مذاب باشد هوا را در خود حبس میکند و از آنجایی که اولین مکان هایی که توسط مذاب پر میگردند اورفلو ها هستند پس جلوی خروج هوا را میگیرند و باعث ایجاد مک گازی در قطعه میگردد.

عواملی که باعث حرکت غیر یکنواخت پیستون میشوند:

◦عدم تنظیم صحیح سرعت فاز 1

◦شکل سیلندر و پیستون(اگر خط افتاده باشند پله پله حرکت میکنند)

◦عدم خنک کاری صحیح سیلندر و پیستون

مینیمم مکان شروع فاز 2 ابتدای ورود مذاب به راهگاه و ماکزیمم آن ابتدای ورود مذاب به داخل قطعه میباشد.

مینیمم مکان شروع فاز 2 ابتدای ورود مذاب به راهگاه و ماکزیمم آن ابتدای ورود مذاب به داخل قطعه میباشد.