نوعی اتصال دائمی است که در آن دو قطعه مورد اتصال ذوب

شده داخل یکدیگر نفوذ می کنند و به یکدیگر متصل می شوند.

روشهای جوشکاری:

نیاز به منبع حرارت

الکتریسیته

» قوس الکتریکی

» مقاومت الکتریکی

گاز

لیزر

پرتو الکترونی

ضربه و اصطکاک

نیاز به پرکننده

نیاز به محافظ در برابر اکسیداسیون

نیاز به آماده سازی قطعات

نیاز به حرکت قطعه و ابزار جوشکاری نسبت به یکدیگر

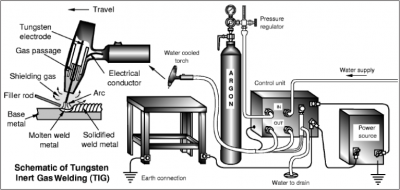

در این روش از الکترود از جنس تنگستن استفاده می شود.

توسط قوس الکتریکی دو ماده ذوب می شوند.

می تواند ماده پرکننده داشته باشد و می تواند نداشته باشد.

از یک گاز خنثی مانند آرگون برای حفاظت از منطقه جوش

استفاده می شود.

دما ممکن است تا ۱۰۰۰ درجه سانتیگراد برسد.

بیشتر مواد غیر آهنی بجز روی. مانند آلومینیوم، مس، نیکل،

آلیاژهای تیتانیوم و ...

فولادهای کربنی، فولادهای ضد زنگ

جوشکاری مواد غیر یکسان مشکل است.

جریان میتواند ac یا dc باشد

تفنگ می تواند دستی یا اتوماتیک باشد

بعضا برای جوشکاری مس از هلیوم یا مخلوط هلیوم و آرگون

استفاده می شود.

TIG پالسی: مناسب برای ورقهای نازک

جوش نقطه ای TIG : برای ورقهای نازک

سرعت بین ۰.۲ تا ۱.۵ متر بر دقیقه

حالت اتوماتیک مناسب برای طولهای بزرگ

در حالتی که از ماده پرکننده استفاده نشود اتوماسیون ارزان است.

مناسب برای ضخامتهای کمتر از ۶ میلیمتر. برای ضخامتهای بالاتر باید از

آرگون بیشتری استفاده شود که هزینه ها را بالا می برد.

مناسب برای تیراژهای پایین

هزینه ابزار پایین

هزینه تجهیزات متوسط

هزینه کارگر بالا

هزینه های پرداخت نسبتا پایین

لوله های حاوی مواد شیمیایی

تجهیزات هسته ای

سازه های هوایی

ساخت قطعات از ورق فلزی

پیچیدگی بالا در طراحی ممکن

مناسب برای جاهایی که کمترین نیاز به جوش را داشته باشد.

میتوان قطعاتی را طراحی کرد و ساخت برای آنکه دسترسی بهتر به منطقه جوش حاصل شود.

بهترین حالت جوشکاری افقی است اما برای همه حالتها مناسب است.

هرجا ممکن باشد باید جوش در اطراف تار خنثی قطعه متقارن باشد.

اگر ماده حول خط جوشکاری متقارن باشد باعث کاهش پیچش قطعه می شود.

پاس های جوشکاری حتی الامکان نباید به یکدیگر برسند.

برای خروج گاز و بخارات از منطقه جوشکاری حتما باید تمهیدی اندیشیده شود.

حداقل ضخامت ورق 0.2 mm

حداکثر ضخامت مس ۳ میلیمتر، آلیاژهای آهن، نیکل و منیزیم ۶ میلیمتر، آلیاژهای تیتانیوم و آلومینیوم

۱۵ میلیمتر

اگر جوش چندپاسه انجام می شود، حداقل ضخامت ورق باید ۵ میلیمتر باشد.

جوش با ضخامتهای مختلف مشکل است.

جوش های با کیفیت مناسب، تمیز و با حداقل واپیچش تولید می شود.

باید قابلیت انجام تست های غیر مخرب را داشته باشد.

آماده سازی لبه های جوش مهم است. باید لبه های جوش تمیزکاری شوند تا جوشی مناسب و بدون

ناخالصی داشته باشیم.

همیشه HAZ داریم. ممکن است بعد از عملیات جوشکاری نیاز به عملیات تنش گیری داشته باشیم.

در مواردی که در محل جوشکاری باد می وزد و ممکن است پوشش گازی را از روی قطعه بردارد

توصیه نمی شود.

کنترل طول قوس برای کیفیت جوش مهم است.

ممکن است نیاز به فیکسچرهای جوشکاری برای ثابت نگه داشتن قطعات و جلوگیری از واپیچش داشته

باشیم.

برای جلوگیری از نفوذ بیش از حد می توان از صفحات فلزی استفاده کرد.

انتخاب ماده پر کننده در جایی که نیاز است، بسیار مهم است.

باید دقت کرد که ماده پرکننده نیز در گاز قرار گیرد تا اکسید نشود.

هنگام جوشکاری باید دقت کرد که قطعه و ماده پرکننده به الکترود تنگستنی برخورد نکند.

پارامترهای جوشکاری باید در حین انجام فرآیند کنترل شوند.

قابلیت جوشکاری ماده در بدست آوردن جوش مناسب بسیار

مهم است. قابلیت جوشکاری شامل جنس ماده و عناصر آلیاژی

آن، خصوصیات فیزیکی مانند ضریب انبساط حرارتی، گرمای

ویژه و ... می باشد.

تلرانسهای تولیدی ±۰.۵ میلیمتر

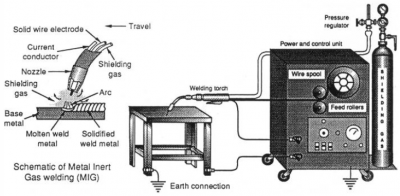

قوس الکتریکی بین قطعه کار و سیم فلزی که نقش الکترود و

ماده پر کننده را همزمان داراست برقرار می شود. سیم الکترود به

محل جوشکاری فید می شود و منطقه جوشکاری توسط گاز

خنثی CO2 محافظت می گردد. به این جوش ، جوش CO2 نیز

گفته می شود.

بیشتر مواد غیر آهنی بجز روی. مانند آلومینیوم، مس، نیکل،

آلیاژهای تیتانیوم و ...

فولادهای کربنی، فولادهای ضد زنگ

جوشکاری مواد غیر یکسان مشکل است.

جوش Metal Inert Gas Welding (MIG)

گاز محافظ آن دی اکسید کربن یا مخلوط دی اکسید کربن و

آرگون است. ترکیب هلیوم و آرگون نیز برای آلیاژهای مس

بکار می رود. برای آلیاژهای آلومینیوم آرگون خالص بکار می

رود.

جوش نقطه ای MIG

سرعت بین ۰.۲ تا ۱۵ متر بر دقیقه

مناسب برای تولیدات با تیراژ کم

هزینه تجهیزات متوسط

هزینه ابزار کم تا متوسط

هزینه کارگر بالا

ساخت قطعات

ساخت سازه ها

قطعات خودرو

پیچیدگیهای بالا امکانپذیر

بسیار مناسب برای جوشکاری عمودی و بالاسری

اتصالات طوری طراحی شود که کمترین میزان جوش نیاز باشد.

هرجا ممکن باشد باید جوش در اطراف تار خنثی قطعه متقارن باشد.

اگر ماده حول خط جوشکاری متقارن باشد باعث کاهش پیچش قطعه می شود.

پاس های جوشکاری حتی الامکان نباید به یکدیگر برسند.

برای خروج گاز و بخارات از منطقه جوشکاری حتما باید تمهیدی اندیشیده شود.

حداقل ضخامت ورق ۰.۵ میلیمتر )برای چدن ۶ میلیمتر(

حداکثر ضخامت: ۸۰ میلیمتر

در جوشهای چندپاسه حداقل ضخامت باید ۵ میلیمتر باشد.

جوش ضخامتهای نامساوی ممکن

جوش های با کیفیت مناسب، تمیز و با حداقل واپیچش تولید می شود.

باید قابلیت انجام تست های غیر مخرب را داشته باشد.

آماده سازی لبه های جوش مهم است. باید لبه های جوش تمیزکاری شوند تا جوشی مناسب و

بدون ناخالصی داشته باشیم.

گاز محافظ نباید با متریال واکنش دهد.

جنس ماده الکترود باید نزدیکترین جنس به ماده مورد جوشکاری باشد.

سرباره ایجاد شده معمولا به حفاظت از منطقه جوش کمک می کند.

ناحیه HAZ وجوددارد.

ممکن است در فولادهای پرآلیاژ قطعه ترک بخورد.

قوس در این حالت خودتنظیم است که باعث می شود افراد غیر خبره نیز بتوانند جوش خوبی

بدهند.

ممکن است نیاز به فیکسچرهای جوشکاری برای ثابت نگه داشتن قطعات و جلوگیری از

واپیچش داشته باشیم.

برای جلوگیری از نفوذ بیش از حد می توان از صفحات فلزی استفاده کرد.

پارامترهای جوشکاری باید در حین انجام فرآیند کنترل شوند.

قابلیت جوشکاری ماده در بدست آوردن جوش مناسب بسیار

مهم است. قابلیت جوشکاری شامل جنس ماده و عناصر آلیاژی

آن، خصوصیات فیزیکی مانند ضریب انبساط حرارتی، گرمای

ویژه و ... می باشد.

تلرانسهای تولیدی ±۰.۵ میلیمتر